В подразделениях "КАМАЗа" последовательно продолжаются процессы модернизации производства: на ПРЗ роботизирован новый участок, в НТЦ окончательно переведены на цифровые рельсы разработка и представление документации для ремонта и обслуживания автомобилей. Как изменится работа со внедрением этих технологий, узнавали "Вести КАМАЗа".

РОБОТЫ ПРИШЛИ ВАРИТЬ РАМУ

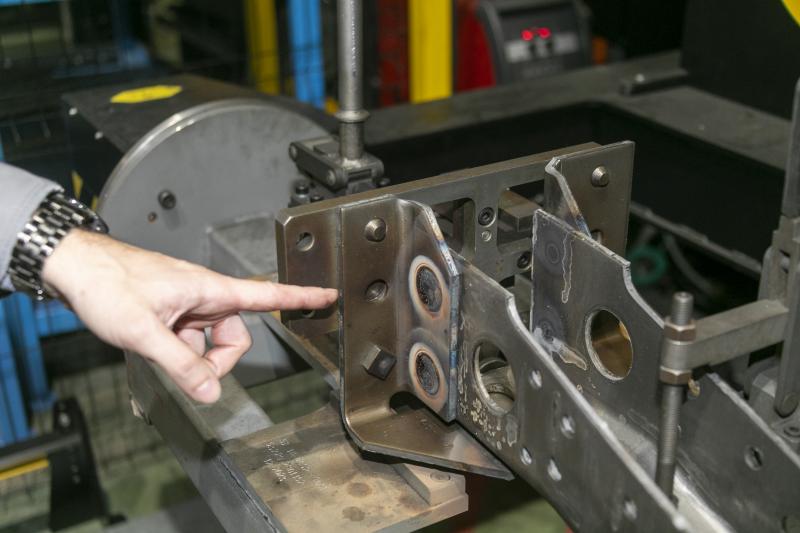

Вслед за цехом шасси, где сейчас трудятся четыре робототехнические ячейки, механические помощники с программным управлением появились на ПРЗ и в цехе сборки рам. Ячейку из двух робототехнических комплексов разместили на участке сварки узлов поперечин. За несколько месяцев роботы должны научиться делать детали рамы для автомобилей поколения К3.

«За месяц в цехе изготавливаются порядка 10-12 тысяч таких узлов, как буксирная и третья поперечина рамы. Если механические помощники возьмут на себя сварку части этой номенклатуры, они здорово помогут нам выполнять план, - оценивает обновку начальник цеха сборки рам Артем Баширов. - Обслуживать две робототехнические ячейки будет один оператор. Он станет по очереди закладывать и закреплять заготовки на специальной оснастке, выбирать и запускать программу сварки».

Как поясняет и.о. начальника технологического отдела реализации проектов Александр Димеев, для работы с тяжелой поперечиной рабочее место будет снабжено и подъемным оборудованием. «Деталь имеет солидный вес, поэтому здесь будет установлен консольный кран и стеллажи для оснастки, - говорит Димеев. - Сейчас специалисты фирмы-изготовителя запускают собственную программу сварки: по расчетам, весь цикл работы займет пять минут. Это значит, что благодаря автоматизации производительность вырастет почти в два раза».

Функционал роботов будет расширяться. В перспективе им предстоит варить порядка 38 различных поперечин. Специалисты Технологического центра разработают программы управления для каждой операции. Стоит отметить, что оснастку для роботехнического комплекса разработали в конструкторском отделе проектирования новых производств ТЦ. Изготовлена она была на РИЗе.

Две сварные ячейки в цехе сборки рам будут задействованы в рабочем режиме в декабре, а роботизация ПРЗ продолжится в будущем году. Следующие роботы займутся сваркой бортов, а также пригодятся на участке оригинальных деталей цеха шасси.

ЗАЧЕМ ЧИТАТЬ, КОГДА ЕСТЬ ВИДЕО

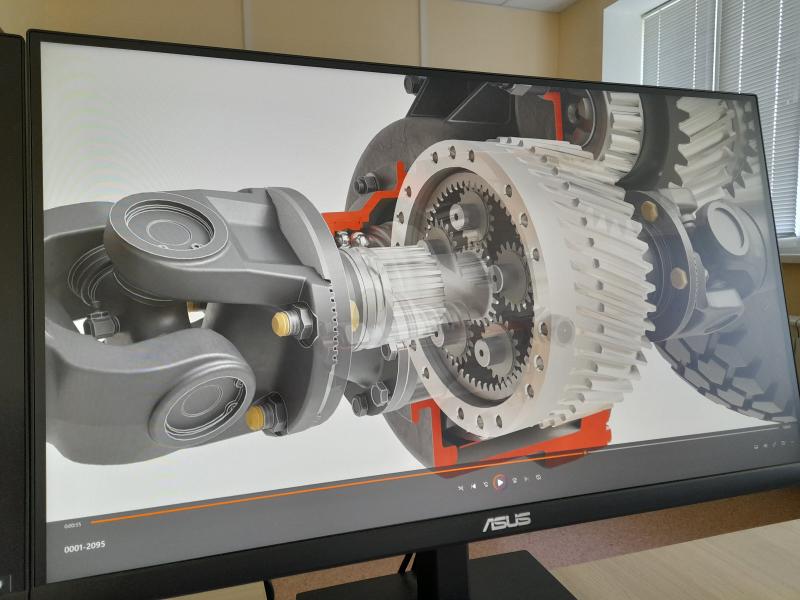

У НТЦ свои подходы к модернизации: здесь команда инженера-конструктора Антона Александрова отказалась от бумажной документации ремонта и обслуживания КАМАЗов в пользу видеоформата – так нагляднее.

«Идея проекта давно витала в воздухе, ведь видео уже активно используется для ремонта агрегатов. Такой формат лучше воспринимается и позволяет клиентам значительно сократить время на ознакомление с инструкцией. Да и вопросов у них остается меньше», - говорит Александров.

Инициатива, по словам руководителя проекта, была реализована благодаря молодому специалисту Дмитрию Сергееву, который едва устроился в отдел. Александров, как наставник новичка, выяснил, что тот увлекается графикой и видеомонтажом. Сергеев подготовил презентацию, ее показали начальнику отдела Тимуру Галимову, и тот поддержал проект.

Видеоинструкции решили разместить на портале электронно-эксплуатационной документации. За счет них команда проекта рассчитывала на четверть снизить количество потребительских заявок на техподдержку, а также ускорить подготовку технологических карт для ремонта. Для начала были подготовлены инструкции для четырех операций, включая трудоемкую сборку/разборку раздаточной коробки КАМАЗа-6522.

«Разработка документации в новом формате возможна только для автомобилей, узлов и агрегатов, имеющих трехмерные модели, - поясняет Александров. - Они доступны для автомобилей всех поколений, но сложности возникают при виртуальном разборе моделей на составляющие детали, потому что некоторые поставщики предлагают к своим комплектующим только внешний вид детали с габаритными чертежами, без внутренней структуры модели».

В любом случае перечень видеодокументов будет со временем разрастаться. Приоритетными в очереди остаются самые востребованные клиентами "КАМАЗа" ремонтные работы. Потребители уже пользуются инструкциями в новом формате и дают обратную связь, предлагая решения для их апгрейдов. Работая над проектом, команда утвердила и передала в промышленную эксплуатацию и «инструкцию для инструкций» - методику разработки мультимедийной документации.

Со всеми задачами специалисты справились за три месяца, экономика проекта оценена в 250 тыс. рублей. На счету инженера-конструктора Александрова проект стал вторым, но у него зреют и другие замыслы, по оценке автора - более масштабные.

Текст: Татьяна Белоножкина

Фото: Виталий Зудин

Молодцы ребята!

Ответить (0)Бумажные справочники никто не отменял. Одного видео недостаточно. По справочнику можно быстро глазами пробежать чтобы вспомнить что как

Ответить (0)