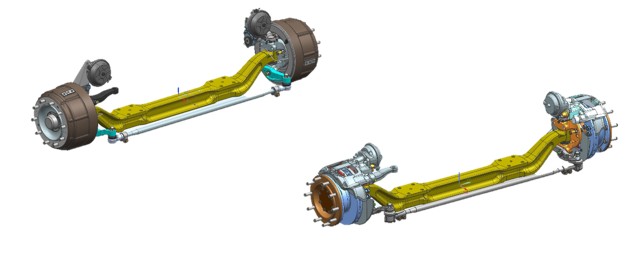

На этой неделе гендиректор ПАО "КАМАЗ" Сергей Когогин прошел по трем заводам группы, на которых налажен выпуск передних осей для грузовиков К4 и К5. Новые камазовские мосты пришли на смену китайским – они будут более чем вдвое дешевле и целиком окупят импортозамещающий проект всего за год. Обслуживать их придется реже или никогда, а управлять грузовиками с осями собственного производства станет проще.

ПРОЕКТ НА 1,5 МИЛЛИАРДА ОКУПИТСЯ ЗА ГОД

В финальную стадию вошел очередной инвестиционный проект ПАО "КАМАЗ" стоимостью почти 1,5 млрд рублей. На трех заводах соответствующей технологической цепочки компания нарастила мощности производства передних осей, освоив новые детали для них, и тем самым полностью закрыла собственную потребность в мостах для автомобилей поколения К5. Пять грузовиков с новыми осями уже сертифицированы, тягач КАМАЗ-5490 NEO-2 и самосвал 6580 пошли в серию, к концу года к ним присоединится и КАМАЗ-65801. В следующем году по графику, который до сих соблюдался неукоснительно, стартует серийное производство еще трех моделей грузовиков в нескольких модификациях.

Профит проекта заключается не просто в приросте мощностей – новые оси, рассчитанные на нагрузку 7,5 т и 9 т, стали продуктом, заместившим мосты Hande от одного из ведущих китайских производителей Shaanxi Automobile Group Co., Ltd. Так, в прошлом году "КАМАЗ" поставил на усиленный мост от группы Шааньси тягач 5490 NEO-2, но такое решение обходится компании в 210,2 тыс. рублей за штуку. Производство собственного аналога стоит сегодня 89,8 тыс. рублей, что дает экономию в 120,4 тысячи с каждой единицы продукции. Таких импортозамещающих позиций пять, и каждая дает разницу в цене от 94,9 тыс. рублей до 125,4 тысячи. По словам гендиректора ПАО "КАМАЗ" Сергея Когогина, новая себестоимость мостов позволит полностью отбить инвестиции выпуском первых 12 тыс. осей. Презентуя Когогину смонтированное оборудование, автор проекта Фирдаус Кабиров – заместитель директора по развитию, ответственный за инновационные продукты, прикинул, что при достигнутых мощностях новое оборудование окупится за год.

«Экономически проект очень эффективен, - констатировал Когогин во время осмотра производства, - И завершен своевременно, поскольку уже со следующего года мы ждем увеличения объема производства К5 в 3,5 раза». Как отметил гендиректор "КАМАЗа", снизив себестоимость передних осей и обеспечив себе задел мощностей, производитель получил и новое качество мостов, что положительно скажется на управляемости машины и сроке ее службы.

Специалистов, которые встанут за новые станки, придется отдельно обучить, но работать они будут, по словам Когогина, в кардинально улучшенных условиях труда и за зарплату, в 1,5-2 раза превосходящую традиционный размер вознаграждений в рамках профиля. Созданные рабочие места предполагают значительный рост производительности труда.

Смонтированные линии рассчитаны на обработку до 40 тыс. деталей передних осей в год – балок, ступиц, рычагов и прочих, - или, словами Кабирова, на производство 20 тыс. машкомплектов. По некоторым позициям мощность достигает и 30 тыс. машкомплектов, из чего автор проекта заключает, что при необходимости ее можно будет нарастить еще.

По словам автора проекта Фирдауса Кабирова, инвестиции окупятся за год

ВЕСНОЙ ВСЯ ЛИНЕЙКА К5 БУДЕТ ПЕРЕСТАВЛЕНА НА НОВЫЕ МОСТЫ

Над внедрением технологии "КАМАЗ" задумался еще в 2018 году, когда стало понятно, что линейка К5 потребует замены мостов с увеличением допустимой нагрузки на них. Самостоятельно компания выпускала мосты, рассчитанные на 7,5 т., а нужны стали девятитонные – на инвестиционный период их пришлось закупать у китайцев. Решено было обновить и 7,5-тонные оси, пока еще используемые в моделях поколения К4 – таких, как КАМАЗ-5490, 5325, и некоторых других. НИОКР для 7,5-тонных мостов с необслуживаемым подшипником был завершен первым, к концу 2020-го года, тогда же их начали и осваивать. К маю этого года команда разработчиков сконструировала и 9-тонные передние оси с дисковыми и барабанными тормозами, которые годятся для всех остальных моделей линейки. Автомобили на них начали собирать осенью, и полностью поколение К5 встанет на новые мосты в начале следующей весны.

Снабдить новыми станками потребовалось три завода - кузнечный, автомобильный и завод двигателей. «Всего на АвЗ куплено шесть единиц оборудования, - рассказал во время осмотра линий главный специалист по технологии изготовления заготовок и сборки Александр Маришин, - Это фрезерный вертикальный обрабатывающий центр Unitwin 6000 фирмы Unisign, которая поставила подобное оборудование крупнейшим автомобильным компаниям Азии и Америки. Конструкция станка разработана специально для обработки балки передней оси грузового автомобиля. Через каждые семь минут мы получаем обработанную переднюю ось высокого качества, что позволило увеличить производительность в три раза. Приобретены три фрезерных обрабатывающих центра южнокорейской фирмы Dussan, которые также значительно увеличили производительность обработки. Закуплена итальянская координатно-измерительная машина Hexagon. На завод двигателей у немецкой фирмы EMAG закуплены линия для обработки ступиц и роботизированный комплекс по обработке кулаков. Особое место на ЗД заняла линия по запрессовке подшипников в ступицу с полным циклом контроля параметров входящих деталей и параметров запрессовки. На кузнечном заводе подверглась глубокой модернизации линия штамповки балок». Список, предложенный Маришиным, конечно, не исчерпывающий – вместе со станками было закуплено вспомогательное оборудование, оснастка, промышленные компьютеры и прочее. Две трети общих затрат – порядка 950 млн рублей – ушло в железо, остальные расходы были связаны с подготовкой трех площадок технологической цепочки к его обслуживанию и с монтажом линий.

Что в конечном счете получит от обновления мостов потребитель? Оси с дисковым тормозом для К4 нарастили межсервисный интервал ступичных подшипников и шкворней до параметров мостов от Daimler – то есть до 1 млн км пробега и до 60 тыс. км. соответственно. 9-тонные оси показали свойства, аналогичные возможностям мостов Hande: подшипники выдержат 1 млн км пробега, не нуждаясь в обслуживании, шкворни рассчитаны на 120 тыс. км или на техобслуживание раз в год. 9-тонные оси с барабанным тормозом от "КАМАЗа" перекрыли штатные параметры обоих упомянутых производителей: ступичный подшипник Hande требует ТО через каждые 60 тыс. км, необслуживаемый от Daimler рассчитан на 800 тыс. км, а необслуживаемый камазовский – на 1 млн километров. И ТО для шкворня: Hande – 30 тыс. км., Daimler – раз в год, "КАМАЗ" – 120 тыс. км. или раз в год.

В части управляемости удалось снизить усилие на руле при входе грузовика К5 в поворот и полностью исключить люфт руля, который у Hande, в частности, достигает 5°. Кроме того, тестовые заезды с новыми мостами показали стабильную курсовую устойчивость, как, например, у Volvo или MAN, китайские же оси требовали подруливания во время движения по прямой. Все это позволяет руководству компании резюмировать результат трехлетней работы словами Когогина: «Мы можем с уверенностью говорить: то качество, которое необходимо для передней оси автомобилей К5, мы получим».

Фото: "Вести КАМАЗа"/Виталий Зудин

ТЕПЕРЬ ЗАДНИЕ МОСТЫ К ОСЕНИ 2022

Ответить (1)Поздравляю Камазовцов очередной успешной реализации локолизационного проекта

bravo!

Ответить (0)Фирдаус Зарипович, поздравляю Вас с завершением этого крутого проекта!

Ответить (0)